Ideazione, innovazione e produzione tramite

stampa 3D in metallo.

Progettiamo con te.

3Dprinting è il tuo partner per la stampa 3D in metallo.

Manifattura additiva a portata di mano.

Perché scegliere la stampa 3D in metallo

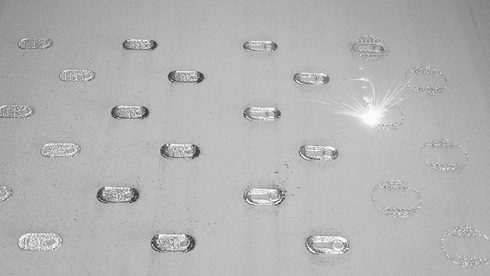

Tecnologia SLM. Utilizziamo la tecnologia SLM (Selective Laser Melting o fusione laser selettiva), uno dei processi Additive Manufacturing più efficienti per la produzione di prodotti in metallo.

Come funziona. Partendo da un modello CAD, la stampante deposita layer di polvere metallica, ed a ogni strato un laser fonde le aree necessarie a creare il prodotto fisico.

Un servizio di stampa 3D a 360°.

Ideiamo

con te.

Creiamo il modello CAD 3D della tua idea, lo verifichiamo con te e produciamo il prodotto fisico tramite stampante 3D.

Stampiamo

per te.

Inviaci il tuo modello CAD 3D e produciamo il prodotto fisico tramite stampante 3D.

Riprogettiamo per te.

Inviaci il tuo modello CAD 3D, lo riprogettiamo per aumentarne le performance e produciamo il prodotto fisico tramite stampante 3D.

Reverse

engineering.

Otteniamo il modello CAD 3D del tuo prodotto fisico partendo dalla

scansione 3D.

Il modello può essere così riprogettato e ristampato tramite stampante 3D.

Materiali

Inox 316L

Proprietà

- Elevata resistenza e durezza.

- Elevata resistenza alla corrosione.

- Facilmente lavorabile.

- Può essere lucidato a specchio.

Applicazioni

- Stampaggio a iniezione e pressofusione.

- Settore agroalimentare.

- Strumenti medici.

- Componenti marittimi.

- Mandrini e viti.

- Ingegneria generale.

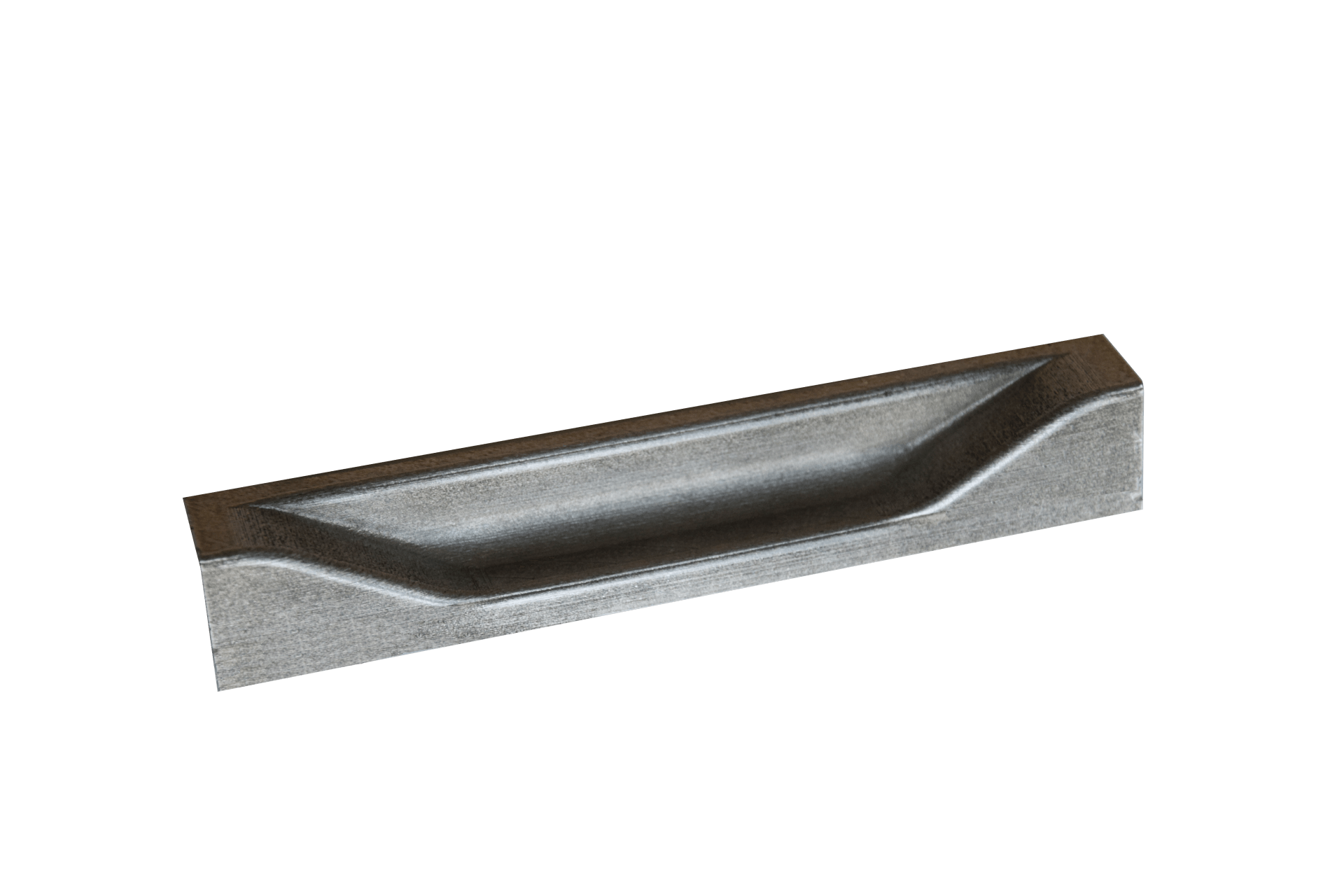

Lega di alluminio AlSi10Mg

Proprietà

- Bassa densità (leggerezza).

- Elevata resistenza e durezza.

- Elevata conduttività termica.

- Eccellente conduttività elettrica.

- Risponde bene alle finiture di post-processing.

Applicazioni

- Automotive.

- Electronic cooling.

- Beni di consumo.

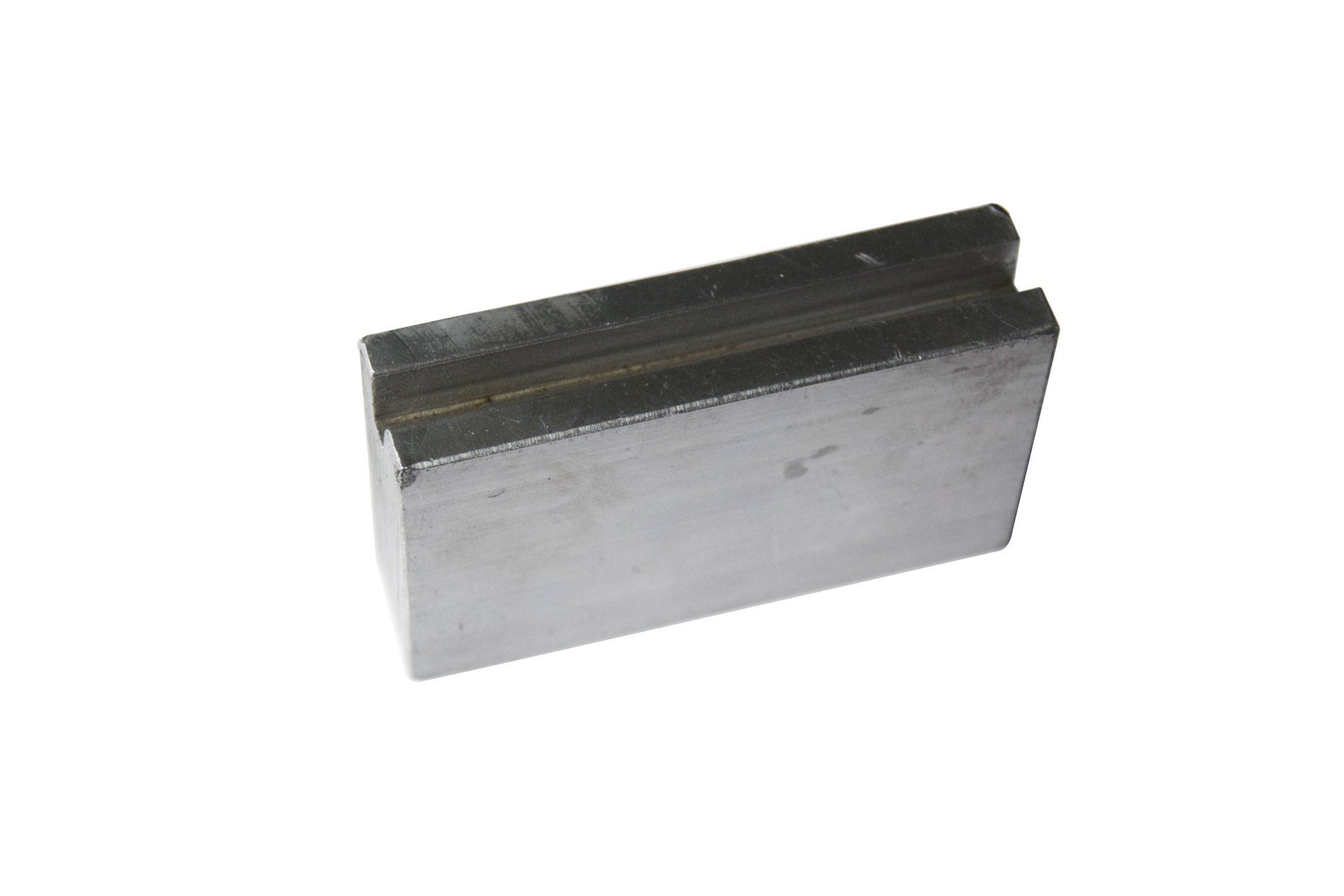

Maraging

Proprietà

- Elevata resistenza e durezza.

- Facilmente lavorabile.

Applicazioni

- Stampaggio a iniezione e pressofusione.

- Inserti per utensili.

- Componenti ad alta resistenza.

CoCr

Proprietà

- Elevata resistenza e durezza.

- Eccellente biocompatibilità.

- Elevata resistenza alla corrosione.

- Resistenza alle alte temperature.

Applicazioni

- Turbine a gas ed eoliche.

- Componenti per motori.

Su richiesta.

Lega di titanio Ti6Al4V

Proprietà

- Elevata resistenza specifica.

- Elevata resistenza alla corrosione.

- Eccellente biocompatibilità.

- Buona osteointegrazione.

- Bassa dilatazione termica.

- Bassa conduttività termica.

Applicazioni

- Gioielleria e arte.

- Componenti marittimi.

- Attrezzatura sportiva professionale.

Su richiesta.

Inconel In625 e In718

Proprietà

- Elevata resistenza all'ossidazione e alla corrosione.

- Elevata resistenza al creep.

- Elevata resistenza in acqua di mare.

- Resistenza fino a 650 ° C.

- Eccellenti caratteristiche di saldatura.

- Le proprietà di solidificazione si adattano alla produzione additiva.

- Non magnetico.

Applicazioni

- Automotive.

- Industria petrolifera e del gas.

- Collettori di scarico.

- Scambiatori di calore, anche in acqua di mare.

- Industria dei processi chimici.

- Ingegneria marina.

Su richiesta.

Applicazioni

Contattaci

Scrivici per ottenere un preventivo gratuito.

Il nostro ufficio tecnico è a tua disposizione per una consulenza telefonica o via email, oppure richiedici un appuntamento in sede.

Contattaci

* Campi obbligatori